Addio acciaio, nell’era dei soft robot, anche il pistone diventa morbido. Ma non per questo meno forte. Anzi, proprio il contrario: un’équipe di esperti di robotica ha messo a punto un nuovo tipo di pistoni costituiti da materiali soffici, che sono molto più potenti, resistenti e veloci rispetto a quelli attuali in acciaio. Una “soft machine” di nuova generazione che potrà essere utilizzata per realizzare motori più efficienti e miniaturizzati. L’invenzione è stata pubblicata sulla rivista Advanced Functional Materials da un team di ricercatori del Wyss Institute for Biologically Inspired Engineering. della Harvard University e di altri istituti di ricerca.

Il pistone, rivoluzionario 300 anni fa

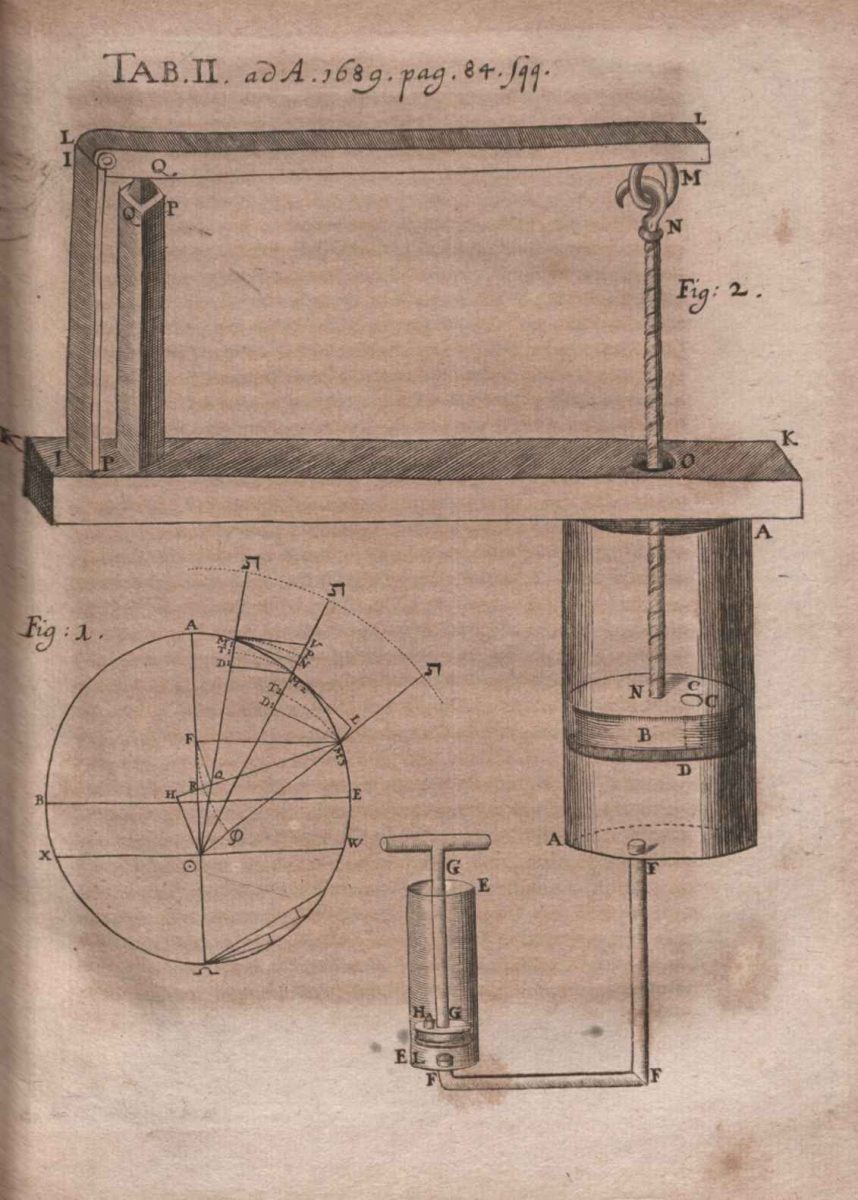

La storia del pistone comincia verso la fine del diciottesimo secolo, quando il fisico britannico Denis Papin – inventore, tra le altre cose, della pentola a pressione – progettò una macchina funzionante, per l’appunto, per mezzo del moto alternato di un pistone, azionato dalla pressione sviluppata dal vapore dell’acqua in ebollizione. Successivamente questo organo meccanico fu perfezionato e utilizzato nel motore a scoppio, continuando a evolversi nel tempo.

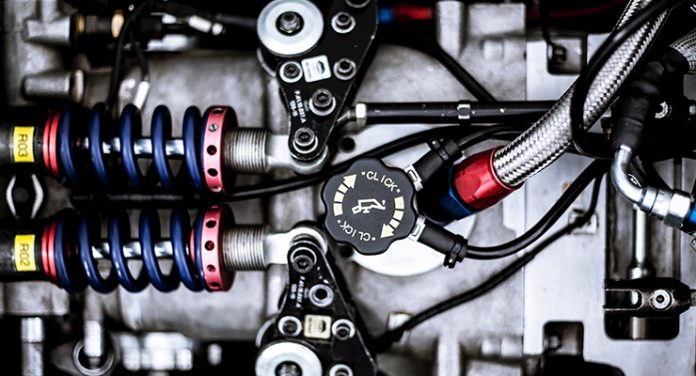

In generale, il pistone è un elemento costituito da una camera rigida cilindrica e uno stantuffo in grado di muoversi all’interno della camera: la membrana dello stantuffo divide la camera in due regioni, che contengono due fluidi e sono collegate a due serbatoi esterni. Se i due fluidi hanno pressioni diverse, lo stantuffo “spinge” verso il fluido con pressione minore, e questa spinta viene poi utilizzata per far muovere altri organi meccanici. Si tratta di un meccanismo abbastanza efficiente dal punto di vista energetico, ma migliorabile: una delle limitazioni dei pistoni “convenzionali”, per esempio, è l’alto attrito che si crea tra lo stantuffo e le pareti interne della camera, che con il passare del tempo porta a usure e perdite dei fluidi. Inoltre, l’efficienza e la velocità di risposta dei pistoni cala drasticamente al calare della pressione, il che impone di lavorare con pressioni abbastanza alte.

Il pistone del futuro

Per superare queste limitazioni, gli scienziati di Harvard hanno pensato bene di “rammollire” i pistoni, rimpiazzandone le tradizionali componenti rigide con strutture comprimibili ricoperte da una membrana di materiali soffici. Li hanno chiamati “pistoni a tensione”: stando ai risultati dei test, questi elementi sarebbero in grado di generare una forza tre volte maggiore rispetto ai pistoni completamente rigidi, di ridurre significativamente l’attrito e di funzionare con il 40% di efficienza in più a basse pressioni.

“I nostri ‘pistoni a tensione’”, spiega Robert Wood, uno degli autori del lavoro, “sono prodotti con strutture che incorporano materiali soffici e flessibili e hanno un’architettura radicalmente diversa rispetto a quelli tradizionali, il che apre la porta ad applicazioni finora inesplorate”. I pistoni soft, secondo il ricercatore, potrebbero sostituire quelli tradizionali in motori già esistenti, migliorandone l’efficienza energetica, ma potrebbero anche ispirare nuovi dispositivi più piccoli e potenti rispetto a quelli attuali.

Un organo meccanico che funziona come i muscoli

Come si diceva in apertura, aggettivi come “molle” e “soffice” non devono trarre in inganno. Il principio dei pistoni a tensione si basa sui cosiddetti Foam (Fluid-driven Origami-inspired Artificial Muscles), elementi biomeccanici usati nel campo della robotica soft per realizzare robot “flessibili” ma al contempo potenti e altamente controllabili. I Foam sono composti di una struttura piegata su se stessa inserita in un fluido a sua volta sigillato da una membrana flessibile: variando la pressione del fluido, la struttura cambia forma, allungandosi o collassando in modelli geometrici predefiniti. Un po’ come succede nei muscoli degli esseri umani e degli altri animali, in grado di stirarsi o contrarsi al variare di stimoli elettrici esterni. È proprio questo il principio che è stato utilizzato, con successo, per mettere a punto il nuovo pistone “molle”. Ma più tosto di tutti.

Riferimenti: Advanced Functional Materials doi:10.1002/adfm.201901419